«Загальноосвітня школа І-ІІІ ступенів №10 ВМР»

Вчитель трудового навчання Сопрун Андрій Олександрович

Урок у 5 класі

Інструменти та

пристосування для ажурного випилювання.

Прийоми та способи

випилювання.

Інструменти та пристосування для ажурного

випилювання.

Випилювання по дереву не вимагає складних і дорогих інструментів. Набори

необхідних інструментів і пристосувань є в продажу. Але, на жаль, вони не

зовсім повні (не містять інструментів для тонких і складних робіт). Тому в міру

вдосконалення своєї майстерності необхідно здобувати або виготовляти самому

більш складні інструменти й

пристосування.

Ручний лобзик – дуже

простий за конструкцією інструмент. Рамка лобзика, що має форму букви П, може

бути як металевою, так і дерев'яною. У наборах для випилювання можна зустріти

лобзики із плоскими й трубчастими (круглими в перетині) рамами.

Трубчастій рамі надають перевагу, тому що вона

забезпечує більш рівномірне натягування пилки; затискачі такої рами не

викривлюють пилочки в місцях затискання, що запобігає її передчасному розриву.

Крім того, довжина трубчастої рами зазвичай більша плоскої, а це важливо,

тому що за інших рівних умов лобзиком із

трубчастою рамкою можна випиляти деталь більшої величини. Ручка

рами дерев'яна або пластмасова. Купуючи лобзик, необхідно ретельно оглянути

його.

По-перше, рама лобзика повинна бути досить пружною. Перевірити раму на

пружність легко: для цього треба виміряти відстань між нижнім і верхнім

затисками рами, сильно притягти обома руками сторони рами одну до одної

приблизно до половини обмірюваної відстані, потримати так раму 1-2 хв., потім

поступово відпустити сторони й знову виміряти відстань між затисками.

Якщо відстань між затисками не змінилася, рама досить пружна, в іншому

випадку – вона не зможе забезпечити потрібного натягу пилочки.

По-друге, особливу увагу

треба звернути на якість затискачів. Поверхні затисків повинні бути добре й

щільно підігнані одна до одної, а затискні гвинти повинні мати глибоку й чисту

нарізку.

І останнє: вісь ручки повинна проходити в площині рамки, інакше крайки

випиляного орнаменту не будуть перпендикулярні до площини випилювання.

Пилочки для

випилювання різняться за

своєю товщиною й величиною зубців. Для початку досить мати два сорти

пилок – із дрібними й крупними зубцями.

Якщо випилюється деталь, яка не має дрібного орнаменту з крутими поворотами

ліній малюнка, то цілком можна користуватися крупнозубчастими пилочками.

Крім того, їх зручно використовувати під час швидкого, грубого випилювання

деталі по заданому контуру з великого листа, а також під час випилювання шипів

і прорізів. Випилювати дрібний орнамент із фанери твердих порід необхідно

тільки дрібнозубчастими пилочками.

Щоб підготувати лобзик

до роботи, беруть пилочку й один її кінець затискають гайкою біля ручки (див.

мал. "Будова лобзика"). Пилочку встановлюють так, щоб її зубці були

спрямовані вниз і назовні від рамки. Потім стискають обидва кінці рамки в

напрямку один до одного і так само затискають другий кінець пилочки. Якщо

відпустити стиснуті кінці дуги, вони займуть своє попереднє положення і

натягнуть пилочку. Отже, лобзик готовий до роботи.

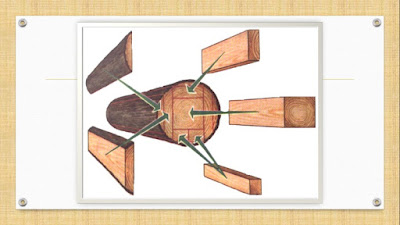

Працюють лобзиком на спеціальному

столику-підставці, який кріплять до робочого стола струбциною (малюнок

ліворуч).

Фанеру з нанесеним на неї малюнком кладуть на підставку, і щоб вона не

сповзала, притримують лівою рукою. У праву руку беруть лобзик і, приставивши

пилочку до фанери, починають пиляти. Пиляють так, щоб пилочка рухалася точно по

лінії контуру.

Затискні гвинти затягують туго, але не занадто, щоб не

зірвати різьби.

Наждачний папір для

шліфування фанери краще всього приклеїти на невеличку дощечку або круглу

паличку клеєм ПВА. Для цього потрібно намастити поверхню паперу та дощечки

тонким шаром ПВА, прикласти папір на дощечку та притиснути струбцинами через

дерев’яну прокладку, зайвий клей видалити ганчіркою. Через дві години клей

висохне – пристрій можна використовувати.

Отвір у фанері для просмикування пилочки початківцям можна

протикати шилом, купленим у

магазині. Надалі для виконання тонких ажурних робіт знадобиться не одне, а

декілька шил із діаметром голки від 1 до 3 мм .

Найкраще шило зробити самому з товстої голки або товстого рояльного дроту.

Для цього від голки або дроту відламують шматок довжиною близько 5см. і

забивають його наполовину

в ручку з деревини твердої породи. Тупий вільний кінець заточують на

абразивному бруску. Вістря шила не повинно бути конусоподібним, але повинно

мати 3-4 грані.

Таке шило при обертанні буде виконувати роль дриля, тобто підрізати й вивертати

волокна деревини; це буде запобігати розколюванню сорочки фанери.

У більшості випадків

отвір необхідно проколювати в тім місці контуру орнаменту, що випадає там, де

лінії сходяться під гострим кутом. Не слід проколювати отвір відразу наскрізь,

тому що при цьому може тріснути зворотний шар сорочки, у результаті чого під

час випилювання від неї відшаруються цілі шматки. Тому фанеру спочатку проколюють

тонким шилом так, щоб наскрізь пройшов тільки самий його кінчик. Таке проколювання

легко контролювати на дотик пальцями руки, що підтримує фанеру з тильної

сторони. Потім фанеру перевертають і отвір розширюють більш товстим шилом так,

щоб можна було просмикнути вільний кінець пилочки.

З ножів цілком можна

використовувати шевський, добре відточений і заправлений на бруску. На жаль,

якість придбаних у магазині ножів часто залишає бажати кращого. Тому надійніше

всього буде ніж, виготовлений з уламка широкого полотна пилки по металу,

призначеної для розрізання рейок. Головне застосування ножа – припасування деталей

виробу одна до

одної перед складанням, зрізання зайвих виступаючих частин шипів і

видалення надлишків клею.

Прийоми та способи випилювання

Після того, як підготовчі роботи виконано, можна переходити до

випилювання: закріпити на робочому місці підставку для випилювання, а зверху

на ній розмістити заготовку майбутнього виробу так, щоб лінія майбутнього пропилу

проходила між боковими розрізами підставки (як показано на малюнку

справа).

Після цього можна починати випилювати. Рухи лобзика під час випилювання не

повинні бути дуже різкими та сильними для запобігання розриву пилочки та

утворення заусенців на зворотному боці пропилу. Пропил необхідно виконувати по

внутрішній стороні лінії малюнка.

Доречна порада: щоб краї не сколювалися, лінію розпилу необхідно змочувати

гарячою водою.

Якщо пилку необхідно вийняти з пропилу, це виконується рухами, які імітують

пиляння, але в зворотному напрямку. Пилочки дуже тоненькі – вони можуть згинатися,

а також ламатися, тому не можна допускати, щоб деталь висіла на пилочці.

Після закінчення роботи пилочку необхідно вийняти з верхнього затискача

лобзика; не можна залишати її в натягнутому вигляді.

Для різкого повороту малюнка необхідно зробити декілька пропилів на

одному місці, обертаючи фанеру навколо пилки. Так утворюється невеличке

розширення пропилу, після чого пилку можна повернути під іншим кутом. Для того

щоб виконати випилювання малюнка по внутрішньому замкнутому контуру, необхідно

дрилем зробити невеличкий отвір поруч із лінією пропилу. Після цього

від’єднати один кінець пилочки від лобзика, просунути його в отвір, а потім

приєднати до лобзика.

Тепер можна допиляти до контура малюнка, а далі вздовж нього. Після закінчення

випилювання внутрішнього контуру вийміть випиляний шматок, від’єднайте

верхній кінець пилки від лобзика та вийміть його з отвору. Випилювання складного

ажурного малюнку почніть від середини, поступово переходячи до країв.

Тести для

самоконтролю

Під дією прикладеної до інструмента сили різець заглиблюється в

деревину, відокремлюючи при цьому від заготовки частинки матеріалу. Цей процес

називають

А) розмічанням;

Б) пилянням;

В) різанням.

Б) пилянням;

В) різанням.

До різання без зняття шару матеріалу відносять:

А) розколювання;

Б) пилянням;

В) стругання.

Б) пилянням;

В) стругання.

На якому зображенні правильно показано

кріплення пилки в лобзику?

Встановіть відповідність

між зображенням та будовою ножівки

1. ручка;

2. затискні гвинти;

3. металеве

полотно.

Встановіть відповідність

між зображенням та способами кріплення столика для випилювання

1. шурупами;

2. струбциною;

3. затискачах.

Встановіть відповідність між зображенням та способами випилювання

1. у круглому отворі;

2. у вирізі столикає.

Встановіть відповідність між зображенням та видами столярних пилок

1. пилка з обушком;

2. ножівка широка;

3. ножівка вузька;

4. лучкова;

5. наградка;

6. поперечна дворучна;

7. лобзик.